外観検査 AI 装置 〜 AI Visual Inspection 〜

外観検査 AI 装置

- 外観検査の自動化は難しいと思っていませんか?Musashi AIが提供する「AI 外観検査装置」は、ハードウェアとソフトウェアが融合した外観検査ソリューションです。

- 製造業で85年以上の歴史をもつ武蔵精密工業がAI外観検査装置の標準機・専用機を開発しました。厳しい品質基準が要求される生産現場と向き合い、量産ラインに導入可能な検査機(ハードウェア)にMusashi AI独自の専用AIによる画像認識アルゴリズム(ソフトウェア)をインストールしAI外観検査システムとしてご提供致します。

外観検査とは?

外観検査(Visual Inspection)とは、製品や部品の表面にあるキズや汚れなどを確認するための品質検査です。通常は人による目視検査を行いますが、AI技術の発達により高精度に不良品を検出することができ、外観検査を自動化できるようになりました。

外観検査 AI の導入で失敗する3つのポイント

AI による外観検査ソリューションを導入しようとしたけれど、うまくいかなかったという経験はありませんか?

失敗する要因については、こちらのブログ記事で詳しくご説明しています。

- ① AIに対する過度な期待

- ② 検証の目的があいまい

- ③ 人の判定精度への過信

解決する課題

AI 外観検査システムはこうした課題を解決します!

外観検査のキズを精度高く検出したい

<課題>

AI ソフトウェアを開発するエンジニアが不足している中、既存の画像認識ソリューションを活用しても、うまく自動化できなかった。

<解決策>

Musashi AI 独自の経験とノウハウに基づき、画像認識による高い精度の欠陥検出を可能にします。

品質検査の基準を明確かつシステム化したい

<課題>

検査基準が属人的で人によってばらつきがある。

<解決策>

属人的な検査基準では、新人とベテランで検査品質が異なります。人の検査能力の評価、検査基準の作成のお手伝いすることで、AI システム導入における検査品質を安定化させます。

製品検査工程のラインを構築したい

<課題>

AI を導入するに辺り、製品検査工程のラインを全体的に見直したい。

<解決策>

AIシステムだけでなくお客様に合わせたライン設計を行い、バラ積みピッキングやロボット搬送等の前後工程との繋ぎ込み含めてサポートさせていただきます。

導入フローについて

以下のフローにてAI検査装置をご提供します。

①仕様検討フェーズ

要件ヒアリング後に弊社にて無償撮像TRYを実施し、AI対応可否をご回答させて頂きます。その後設備仕様整合を行い、御見積提出といった流れになります。

②設備・画像準備フェーズ

ご発注後に設備設計→AI検査装置を製作致します。装置完成後に撮像環境(カメラ照明)を構築し、サンプルワークを撮像し、画像データを準備致します。

③AIモデル作成フェーズ

準備した画像データをアノテーション→AIモデルを作成し、AIの精度評価を実施致します。

④システムインテグレーションフェーズ

初期AIモデルを設備に実装し、AI検査装置として単体・結合テストを実施します。事前立ち合いを経てユーザー様生産ラインにAI検査装置を納入させて頂きます。

⑤再学習・量産化フェーズ

現場データ収集@ユーザ様⇒再学習/評価分析@MAI⇒品質/流動確認@ユーザ様を繰り返すことでAI検査機を量産化します。

実績例

部品実績例

鉄部品を中心に単純形状、複雑形状の双方の検査が可能です。また、鉄部品だけではなく、電池・半導体・ハーネス・ゴム・樹脂・メッキ部品等の検査実績もございます。

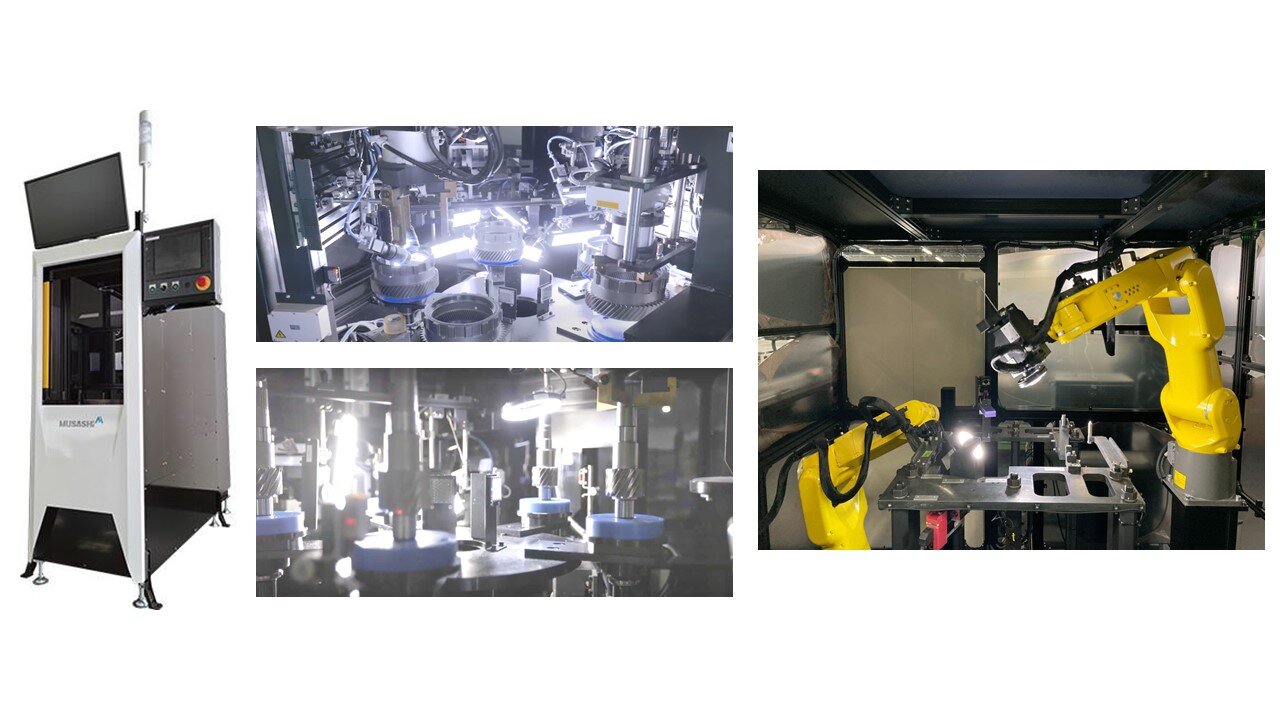

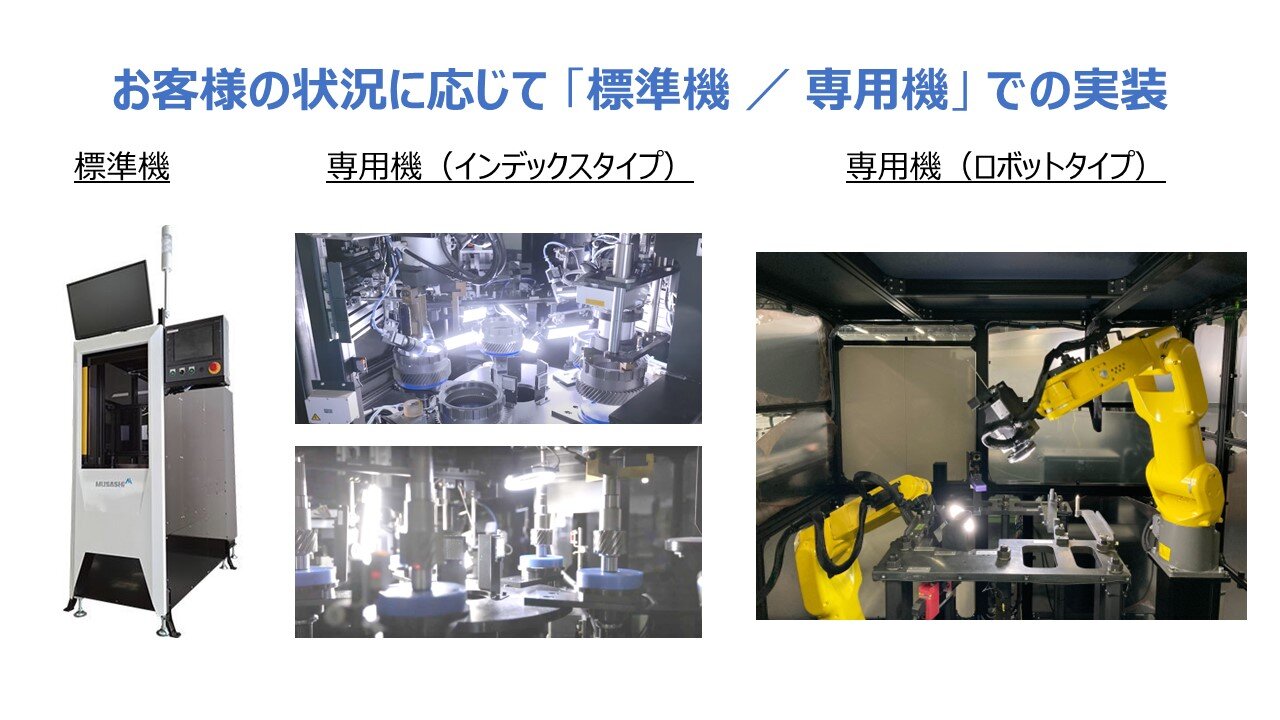

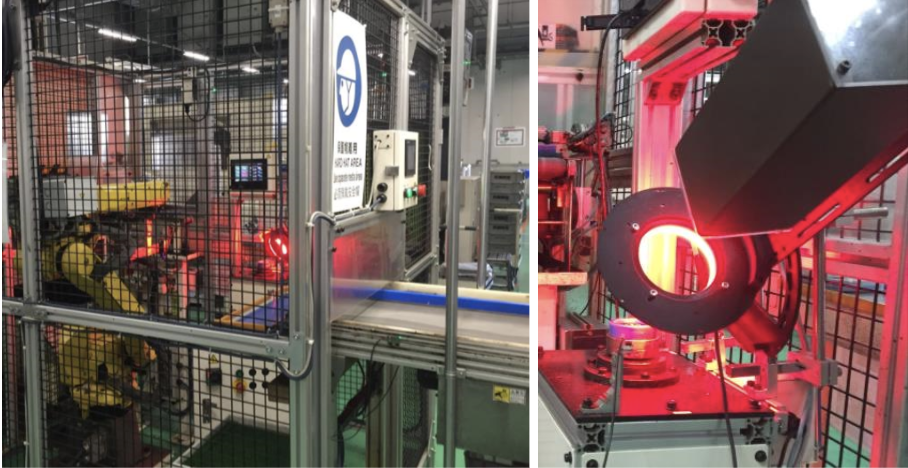

検査装置実績例

お客様のライン形態に合わせて、標準機・専用機を提供させて頂いております。また、AI検査装置へのトレサ用バーコードリーダー追加やバラ積みピッキング、AMRを活用した搬送自動化等、検査工程周辺の完全自動化も弊社にて対応可能になります。

導入事例

「AIによるNG判定精度100%、過検知率5%をベベルギア量産ラインで達成」(武蔵精密工業)

ベベルギア(鍛造部品)量産ラインの検査工程をAI外観検査装置で自動化しました。現在、一日約1,000個の検査を実施しています。詳しくはこちら。

「AIによるNG判定精度100%、過検知率7%をリングギア量産ラインで達成」(武蔵精密工業)

リングギヤ(切削部品)の量産ラインの検査工程をAI外観検査装置で自動化しました。結果、約60%の人件費をセーブすることに成功しました。詳しくはこちら。

よくある質問

①見積提出までの検討フローを教えてください。

ヒアリングシート記入@ユーザ様⇒対応可否回答@MAI⇒(必要に応じて)無償撮像TRY@MAI⇒設備仕様整合@ユーザ様/MAI⇒御見積書提出@MAIというフローになります。

②納入実績を教えてください。

親会社の武蔵精密工業、トヨタ自動車様、富士機械様へそれぞれ数十台実装済、その他自動車・自動車部品メーカー様を中心に納入実績がございます。

③検査装置以外の自動化も対応できますか。

はい、対応可能になります。2D/3D Visionを活用したバラ積みピッキングやロボットによる搬入出自動化、AMRによる搬送自動化等の対応も可能です。

④学習用サンプルワークはいくつ必要でしょうか。

製品の特性で変動しますが、良品30~50個、不良品を50〜100個/キズあればMINのAIモデル作成が可能です。

⑤AIだけで欠陥を100%認識することは可能ですか?

AIだけで100%の検出率は難しいため、前後処理等を追加し、量産ラインで使用できるAI検査装置を提供しております。

⑥画像データはどこに保存されますか?

標準仕様では制御盤内の産業用HDDに保存されます。一部のユーザ様ではパブリッククラウド(AWS,Azure)やNASに保存するケースもございます。